Испытание бетона — это не что иное, как работа, которой занимаются специализированные лаборатории с помощью методов, созданных на протяжении многих лет. Существует отличная возможность определить качество строительного материала, заблаговременно поработать над проектом его марки со всеми параметрами. Сейчас расскажем о лабораторных работах более подробно.

Содержание:

1 Испытательные мероприятия раствора в лабораторных условиях

2 Забор проб

3 Определение степени удобоукладываемости материала

4 Формовка образцов

5 Испытания образцов из бетона согласно ГОСТу

6 Испытание на сжатие

7 Молоток Кашкарова

8 Испытание на растяжение

9 Протокол

Испытательные мероприятия раствора в лабораторных условиях

После начала процесса приготовления бетона, автоматически запускается и процесс контроля.

Объем забора проб и частота, с которой осуществляется данный забор для проведения дальнейших испытаний в тестовом режиме, находятся в зависимости от типа производимой конструкции, уплотнения, метода, с помощью которого будет осуществляться заливка, большого количества других факторов. Но забор материала должен осуществляться хотя бы один раз в процессе приготовления партии изделий из бетона непосредственно в лабораторию. Руководитель и главный технолог организуют весь процесс испытаний.

В процессе изготовления преднапряженных железобетонных изделий следует изготавливать пробы при осуществлении каждой заливки. Это выполняется для того, чтобы вовремя произвести снятие изделия с напряжения.

Отбор осуществляется по-разному. Все зависит от типа изделий, которые производятся. В случае производства товарного бетона специалистами лаборатории забор осуществляется из БСУ, когда происходит отгрузка готового раствора. В заводских условиях в процессе производства сборного ЖБ разрешается брать смесь непосредственно из смесителя, когда происходит выдача.

Если конечно в идеале, такой процесс следует повторять на всех производственных этапах. Но в основном на крупных производствах, где полностью автоматизированный процесс и нет возможности подойти к БСУ, чтобы взять пробы. Дело в том, что это не так уж и легко. В связи с этим, забор пробы осуществляется в момент раздачи или формовки изделий.

В случае производства монолитного ЖБ проба берется непосредственно в момент укладки смеси. Стоит отметить, что уплотненный материал не дает точных результатов. В связи с этим, лучше осуществлять проверку раствора с другой партии замеса.

Существуют пределы, которые установлены для забора объема материала. Их используют для производства образцов для их участия в контрольных мероприятиях. В процессе производства изделий, объем которых больше 2 м куб., следует производить, как минимум 3 серии образцов.

Первая серия – для объема, который отправится в продажу потребителю. Здесь максимум 50 м куб. таких образцов от одной марки.

В процессе производства монолитных конструкций нужна хоть одна серия образцов на одно изготовляемое изделие. Все здесь зависит от объема выпуска. Нет возможности определить объем испытаний.

Бывают случаи, когда материал замешивается на стройке, то тогда его отбирают в самое обычное ведро и отвозят в лабораторию очень быстро. Нельзя, чтобы на поверхности смеси выступило цементное молочко.

Вообще в соответствии с утвержденными правилами необходимо, чтобы на объект приезжала мобильная лаборатория. Но если такой возможности нет, то следует образцы везти самим в лабораторию. Особенно это касается небольших по площади городов. После того, как все отборы проб осуществлены, можно начинать контрольные мероприятия.

Определение степени удобоукладываемости материала

Стоит отметить, что контроль за параметром удобоукладываемость и жесткости материала осуществляется не зависимо от условий. Это может быть и лаборатория, и площадка, где осуществляется строительство. Данные после испытаний – это цифровые значения с сантиметрах. Они обычно классифицируются. Так готовому материалу присваивается марка по подвижности.

Сам процесс не является сложным. Здесь не нужно наличие знаний у лаборанта. Просто следует знать следующее. Об это сейчас поговорим.

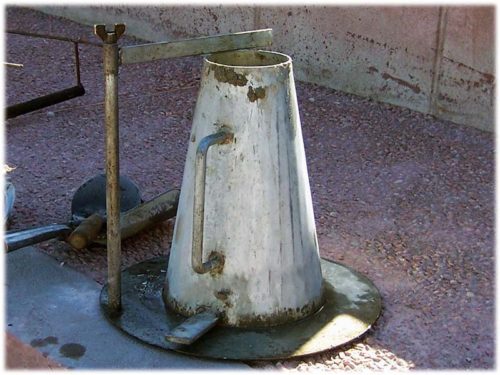

- Конус для определения.

Чтобы это сделать в соответствии с ГОСТ 101812014, необходимо:

— наличие специально изготовленной конусной формы, имеющей опору. Есть возможность ее произвести самостоятельно. Единственное в этом процессе необходимо выполнять все рекомендации стандарта. Но можно сделать еще проще и купить в магазине, где продаются строительные материалы и приспособления к ним. Не сильно дорого стоит.

2. Две стальные поверенные линейки.

3. Кельма.

4. Воронка, использующаяся в строительстве.

5. Металлический стержень.

Этапы, в соответствии с которыми проводятся работы:

1. С помощью конуса осуществляется накладка смеси до того момента, пока он полностью не заполнится. Затем хорошо все штыкуется.

2. Убирается воронка. Используя линейку, снимают лишнюю смесь.

3. Осторожно происходит поднятие конуса горизонтально. Его ставят рядом с материалом.

4. Благодаря воздействию на бетон собственного веса начинается его оседание. Запрещено мешать этому процессу. Как только полностью бетон осядет, можно дальше продолжать.

5. На пятом этапе осуществляется укладка линейки на верхнюю часть конуса для измерения разницы в высоте между конусом и образцом в миллиметрах.

6. Вышеперечисленные процессы необходимо повторить 2 раза. Последнее полученное значение – среднее арифметическое. В случае расхождения результатов более чем на 2 см следует повторить мероприятия с новой пробы.

7. Полученное измерение – это подвижность, которая измеряется в сантиметрах. В зависимости от данного значения осуществляется классификация смесей.

После завершения этапа контроля начинается формовка. Обычно смесь заливается в металлические формы 10х10 см для того, чтобы в дальнейшем была возможность провести нужные мероприятия. Стоит обратить внимание, что в этом случае материал, принимавший участие в контрольных испытаниях, не берется с целью формовки кубиков. Необходима свежая проба.

Испытания образцов из бетона согласно ГОСТу

Согласно ГОСТ 10182012 образцы выдерживаются в формах на протяжении 24 часов. После их формовки начинается разопалубка. Образцы убирают в специальное место для хранения с соблюдением определенного уровня влажности.

Это не имеет отношения к образцам, отбираемым при формовке преднапряженных изделий.

Чтобы удостовериться в том, что материал имеет нужный процент прочности для снятия напряжения, необходимо по прошествии установленного периода обработки разопалубить всего 3 образца и направить их на контрольные мероприятия. Оставшиеся образцы убраться обратно для выдержки на протяжении от 7 до 28 суток.

Контроль на прочность дает возможность определить, можно ли отправлять в продажу изделия либо еще нужно им выстояться. Обычно тестирование проходят образцы с одного забора 2 раза, когда образец находится в 7 дневном возрасте и 28 дневном.

Когда осуществляется первый контроль, то материал должен быть прочным на 70% от проекта. Если этого не произойдет, то не отпускается с завода-производителя.

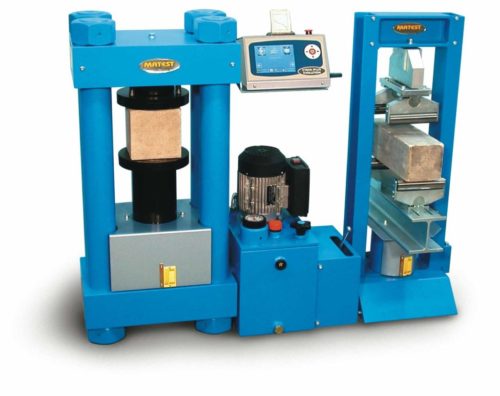

Оборудование, которое используется в процессе тестирования:

— пресс;

— весы;

— металлическая линейка.

Контроль на сжатие осуществляется согласно утвержденным государственным стандартам:

1. На первом этапе происходит подготовка кубиков.

2. Далее осуществляется взвешивание и измерение каждого образца. При наличии отклонений в параметрах кубики не используются в контрольных мероприятиях.

3. На пресс укладывается образец с ровными гранями.

4. На четвертом этапе значение нагрузки считается определенным при полном разрушении образца. Современные виды пресса позволяют показать такое предельное значение.

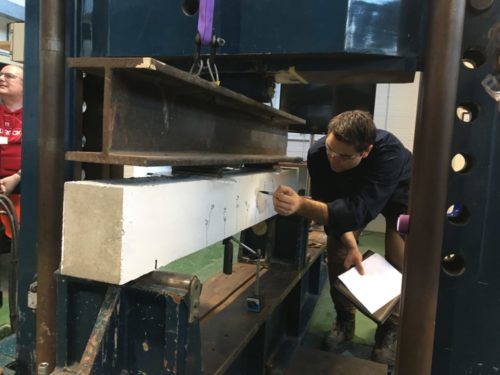

Не так часто контролируется подверженность растяжению. Значение, которое получается, дает возможность узнать предельную нагрузку на осевое растяжение, то есть так можно будет понять, сможет выдержать это растяжение определенное изделие.

Кроме того, осуществляется процесс испытания самих кубиков образцов, которые произведены в виде бабочек:

1. На первом этапе устанавливаются шарнирные опоры на плите пресса.

2. Далее происходит установка образца на опоры. Главное, чтобы этот образец был установлен на расстоянии испытательного пролета от верхней плиты пресса. Это верхняя плита должна быть равна трехкратному размеру сечения образца.

3. На призму осуществляется установка шарнирных опор, а уже сверху на них ставится специальная траверса. Происходит запуск пресса.

4. На четвертом этапе берется полученное среднее значение всех образцов, где произошло разрушение призмы. В процессе испытания образцов, имеющих размер 200 на 200 на 800 мм и 150 на 150 на 600 мм полученное значение прочности умножается на 0,1. Это является коэффициентом. Если испытаниям подвергаются образцы размером 100 на 100 на 400 мм, то коэффициент равен 0,95. Полученное в результате таких манипуляций значение заносится в протокол.

Испытания с помощью использования неразрушающего метода контроля бетонных изделий

Одним из методов, неразрушающим бетонную конструкцию, является ультразвуковой контроль. С помощью чего можно определить прочность изделий. Таким методом начали пользоваться после того, как были изобретены специальные приспособления, дающие возможность прослушивать материал. Они показывают точный результат.

В прошлом бетон простукивали специальным молоточком Кашкарова. По полученным определенным характеристикам определяли, насколько он является качественным. Сегодня это уже в прошлом, так как увеличена вероятность человеческого фактора.

В лабораторных условиях бетонные изделия проверяются с помощью ультразвукового оборудования. Для того, чтобы осуществить данное мероприятие, нужен всего один образец. то есть одно изделие.

Этот метод осуществляется так:

Первым делом подготавливается поверхность. Она должна быть чистой.

Затем включается прибор и выставляется необходимый режим.

Молоток прикладывается к бетону в перпендикулярном положении и нажимается.

После чего на экране высвечивается контрольное значение.

В зависимости от того, какой прибор используется, следует различное количество раз проводить такие испытания. Главное, чтобы их общее число не превысило 20.

Полученные результаты позволяют прибору вывести среднее значение, которое отображается в протоколе.

Такой метод проверки используется для контроля всех смонтированных ЖБ конструкций на объекте. Кроме того, его принято считать страховым методом. При полученных плохих результатах на сжатие после окончания полной выдержки изделия, оно просушивается. Затем специалисты решают, как с ним поступить в дальнейшем: отправить в утилизацию или на стройку.

После того, как проведены все контрольные мероприятия образцов, высчитывается их среднее арифметическое значение. Это значение выступает конечным результатом. Затем выдается протокол, где отображается реальное качество выпускаемых бетонных конструкций и изделий.